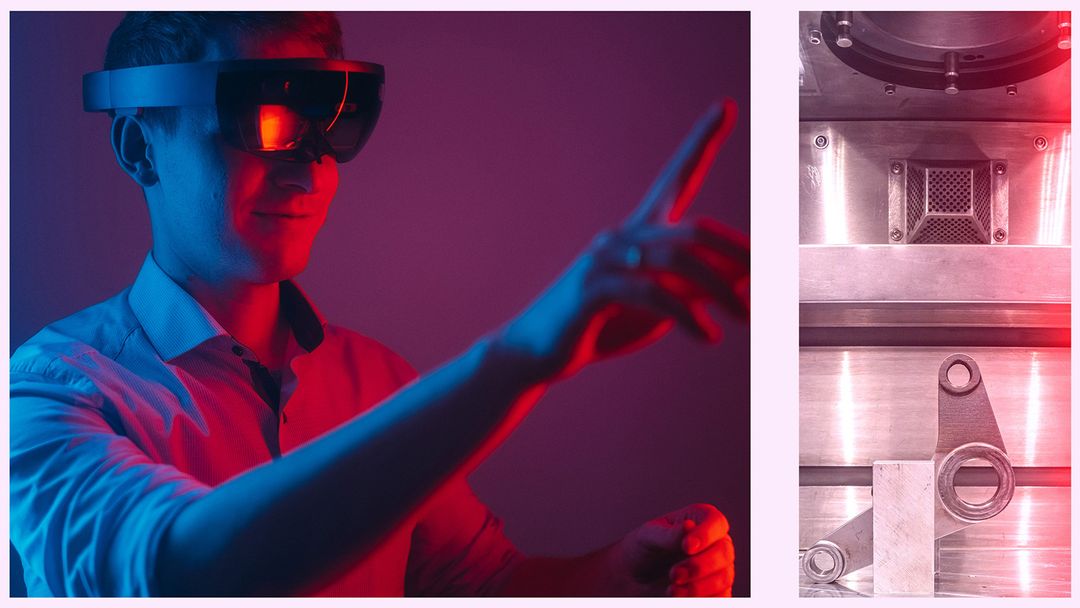

In der globalen Krise der Coronapandemie mit Einreiseverboten, aber auch anhand des verstopften Suezkanals, den Frachtschiffe wochenlang nicht passieren konnten, wurde deutlich, wie schnell Lieferketten physischer Güter erschüttert werden können. Exportstarke Branchen mussten sich resilient zeigen. „Seit über zehn Jahren beschäftigen wir uns damit, die Leistungen zwischen Herstellern und Kunden zu virtualisieren. Angefangen dabei, die Informationen zur Demontage einer Maschine mithilfe einer Augmented-Reality-Brille bereitzustellen, geht es auch um die ‚Repair-vs.-Replace‘-Entscheidung. Wir wollen Kunden mit Strategien zur Instandsetzung von Verschleißteilen befähigen. Diesen kritischen Baustein des Aftermarktes, also des Geschäfts, nachdem eine Maschine verkauft wurde, betrachten wir in RePARE“, sagt Prof. Dr. Oliver Thomas, Leiter des Forschungsbereichs Smart Enterprise Engineering vom DFKI-Labor Niedersachsen.

Gemeinsam mit dem Institut für Produktentwicklung und Gerätebau (IPeG) der Leibniz Universität Hannover und den Industriepartnern Windmöller & Hölscher KG und DMG MORI Spare Parts GmbH arbeitet das DFKI seit Januar 2019 an einem KI-basierten Informationssystem. Dieses soll anhand von Kosten des Druckverfahrens, Nachhaltigkeit, Schnelligkeit und technischer Machbarkeit für jeden beliebigen Einzelfall anzeigen, wie ein defektes Teil am besten aufbereitet werden kann. Entscheidend ist auch die Frage, ob auf Kundenseite schon die entsprechenden Utensilien und das Wissen vorhanden sind, ein Element selbst zu reparieren oder auf regionale Dienstleister zurückgegriffen werden muss. Müssten derartige Rahmenbedingungen manuell evaluiert werden, würden Ingenieure mehrere Tage benötigen und es würden hochspezialisierte Handlungspläne entstehen. Informationen und KI könnten helfen, diesen Prozess zu verkürzen.

Anhand der Reparatur eines Winkelhebels, der in der Industrie beim Foliendruck oder in Papierwalzen eingesetzt wird, wurden mit den Ingenieurwissenschaftlern des IPeG aus Hannover in den vergangenen Wochen die anfallenden Kostenpunkte identifiziert, die in das Entscheidungstool einfließen werden. Darunter fallen zum Beispiel die Pulver- oder Personalkosten, wobei die Beträge einer additiven Reparatur je nach Reparatur variieren. Eine solche Rechnung kann mit einem traditionellen Prozess inklusive der Logistik- und Lagerkosten für Ersatzteile verglichen werden. Bei dem exemplarischen Fall des Winkelhebels belaufen sich die Kosten der additiven Reparatur auf knapp 800 Euro. Trotz der Vorteile, die eine additive Reparatur pauschal verspricht, wenn man sich die Kostendimension ansieht, ist es möglich, dass in manchen Situationen der klassische Weg, ein Ersatzteil zu beschaffen, den neuen Technologien vorzuziehen ist. Möglicherweise dann, wenn es sich zum Beispiel um ein günstiges Maschinenteil handelt, das in Massenfertigung hergestellt wird und Kunde und Anbieter im gleichen Ort sitzen.

„Es geht nicht nur darum, mit additiver Reparatur Kosten zu sparen. Der digitale Aftermarket wird komplett transformieren, wie Unternehmen in der Zukunft wirtschaften und den Kundenbedürfnissen begegnen. Moderne Unternehmen werden sich mit additiver Reparatur auseinandersetzen müssen, um wettbewerbsstark zu bleiben“, so Oliver Thomas.

Insbesondere für kleine und mittelständische Unternehmen mit globaler Reichweite, die über kein weltweites Netzwerk an regionalen Servicegesellschaften verfügen, könnten sich durch die additive Reparatur neue Chancen ergeben: Sie wären nicht länger Hersteller und Verkäufer von Bauteilen, sondern Bereitsteller von datengetriebenen Diensten. „Denkbar wäre das Angebot eines virtuellen Ersatzteillagers oder kontextbezogenes Retrofitting, bei dem Maschinenbauer beim Wiederaufbau eines Maschinenteils künftig Informationen dazu einfließen lassen, wie der Schaden erzeugt wurde und bei der Reparatur eine Verbesserung des Bauteils anstreben“, erklärt Dr. Friedemann Kammler, stellvertretender Leiter des Forschungsbereichs am DFKI. Wenn Bohrwerkzeuge, mit denen beispielsweise Erdgasfelder erschlossen oder Geothermiebohrungen durchgeführt werden, durch das Bohren in hartem Material ungeplant beschädigt werden, könnte ein angepasstes Bohrstrangelement oder ein Meißel aus einem anderen passenden Material oder in einer anderen Form kurzfristig on demand gefertigt werden. „Mit Qualitätsaufdrucken und digitalen Smart Services ‚Made in Germany‘ könnten sich Hidden Champions profilieren“, ist sich Oliver Thomas sicher. Das Projekt RePARE läuft bis Juni 2022 und wird vom Bundesministerium für Bildung und Forschung mit 1.338.848 Euro gefördert.