Gemeinsam mit rund einem Dutzend namhafter Industriepartner und Branchengrößen hat die SmartFactoryKL zum ersten Mal eine vollständige Produktionslinie realisiert, in der einzelne Module unterschiedlicher Hersteller mit verschiedenen Steuerungsarchitekturen nahtlos zusammenarbeiten.

Durch die Beschränkung auf wenige Standards und die Entwicklung einer intelligenten Infrastruktur werden bestehende Hersteller- und Systemgrenzen gesprengt. Mittels digitaler Produktgedächtnisse werden dezentral gesteuerte Abläufe in der Fertigung erreicht und so die kundenindividuelle Fertigung verschiedener Produktvarianten ermöglicht. Die automatische Erkennung der Anlagentopologie sorgt zudem für eine hohe Flexibilität der Produktionsanlage, so dass sie im laufenden Betrieb umgebaut – oder durch neue Module erweitert werden kann – und innerhalb von Minuten wieder einsatzfähig ist.

Die Anforderungen an das moderne Fabrikumfeld haben sich stark gewandelt. Ein immer stärker kostengetriebenes Produktionsumfeld trifft auf den Trend zu immer individuelleren Kundenanforderungen und immer kleineren Losgrößen. Diesen Entwicklungen wird mit einer höheren Vernetzung und dem Einsatz von Methoden und Konzepten der Informations- und Kommunikationstechnologien (IKT) begegnet. Eine zentrale Idee ist dabei die nutzungsgerechte Bereitstellung von Echtzeitinformationen, die über den gesamten Prozess, von Auftragseingang bis hin zur Lieferung, entstehen. Produkte, Maschinenteile und komplette Fertigungsstationen bzw. Anlagen sollen zukünftig untereinander als auch mit dem Benutzer kommunizieren. In der Umsetzung entsteht eine modulare Fabrik, in der Feldgeräte, Maschinen, Werkzeuge und Produkte mit integrierter Rechenleistung ausgestattet werden und eine eigene Steuerungsintelligenz erhalten. Hiermit wird es ihnen möglich, relevante Informationen über den aktuellen Produktionsstatus zu sammeln, die dem Benutzer, dem Planer und möglicherweise sogar dem Kunden als Echtzeitinformationen nutzungsgerecht bereitgestellt werden. Das Fehlerpotenzial wird minimiert und ein schnelles, gezieltes und flexibles Eingreifen bei Störfällen wird möglich. Geringere Ausfall- und Rüstzeiten, eine flexible Produktion und schnellere Durchlaufzeiten sind die Folge.

Die Produktionsanlage

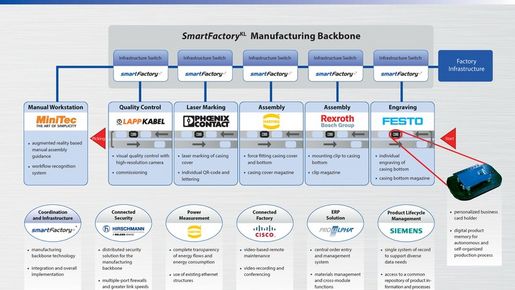

Die Produktionsanlage der DFKI-SmartFactoryKL setzt sich in ihrer aktuellen Ausbaustufe aus fünf Produktionsmodulen, einem Handarbeitsplatz und diversen Informationssystemen zusammen.

Das Design und der Entwurf der einzelnen Produktionsmodule von Festo, Bosch Rexroth, Harting, Phoenix Contact und U.I. Lapp stammen dabei von den einzelnen Partnern, die ihr Modul jeweils völlig autark nach den gemeinsam mit der SmartFactoryKL erarbeiteten Standards aufgebaut haben. Die Produktionsmodule sind vollständig mit einer Polycarbonat-Einhausung versehen und können durch ein innovatives Schleusenkonzept sowohl autark als auch im Verbund sicher betrieben werden.

Der von MiniTec stammende Handarbeitsplatz, der zur Nacharbeit oder Fertigung spezieller Varianten dient, ist mit einer von DFKI und SmartFactoryKL entwickelten Augmented Reality Applikation ausgestattet, die den Arbeiter bei der Montage der Produkte unterstützt, wodurch kürzere Anlernzeiten sowie geringere Ausschussquoten realisiert werden.

Zu erlebende Aspekte von INDUSTRIE 4.0

Die Produktionsanlage der DFKI-SmartFactoryKL zeigt die Realisierbarkeit der Kernaspekte von INDUSTRIE 4.0, durch Zusammenarbeit verschiedener Hersteller auf der Basis gemeinsamer Standards. Durch die standardisierten Schnittstellen - elektrisch, mechanisch und informationstechnisch - und die intelligente Infrastruktur wird die effiziente Umgestaltung der Anlage via Plug&Produce bereits heute möglich. Durch digitale Produktgedächtnisse, die mittels standardisierter Datenformate an den Rohprodukten hinterlegt sind, wird eine kundenindividuelle Fertigung und dezentrale Steuerung der Produktionsanlage Realität. Ebenso wird die Rolle des Menschen als zentraler Entscheider und Koordinator in INDUSTRIE 4.0 sowie dessen Unterstützung durch intelligente Assistenzsysteme verdeutlicht.

Durch die industriegetriebene Veranschaulichung zentraler Aspekte von INDUSTRIE 4.0 wurde eine zentrale Plattform zur Demonstration, Evaluation und Weiterentwicklung von Forschungsergebnissen, Technologien und industrieller Komponenten geschaffen.

Die Zukunft der vorgestellten Produktionsanlage

Die Partner und die SmartFactoryKL wollen – auch über die Messe hinaus – weiter an der übergeordneten Thematik INDUSTRIE 4.0, insbesondere an ihrer konkreten Umsetzung, arbeiten. Den Weg aus der Wissenschaft in die industrielle Praxis zu finden ist hier Herausforderung und Ansporn zugleich. Unter Federführung des Kompetenzzentrums und der Technologieplattform SmartFactoryKL ist die Industrie erstmalig in der Lage, ihre Kompetenzen zu bündeln und gemeinsam an der Fabrik der Zukunft zu arbeiten.

Die nächsten Schritte werden die Erweiterung der aktuellen Anlage durch zusätzliche Produktionsmodule, die Fertigung weiterer Produktvarianten auf der gleichen Anlage als weiterer Schritt in Richtung Losgröße 1, die Weiterentwicklung der Infrastruktur sowie die Integration weiterer neuartiger Steuerungsarchitekturen (verteilte Anlagensteuerungen basierend auf Cyber-Physical Systems) sein. Die Anfänge der Realisierung sind anhand der innovativen Produktionsanlage sichtbar verwirklicht worden - damit hat die Zukunft von INDUSTRIE 4.0 bereits begonnen.

Visionen für die Fabrik der Zukunft

Die Technologie-Initiative SmartFactory KL e.V. beschäftigt sich seit ihrer Gründung im Jahre 2005 mit dem Transfer dieser Methoden und Konzepte hinein in die industrielle Produktion. Von Beginn an wurden Partner aus großen sowie mittelständischen Industrieunternehmen, Wissenschaft und Forschung mit ihren realen Anforderungen einbezogen und ständig an den Demonstrationsanlagen der SmartFactoryKL getestet und weiterentwickelt. Durch die Umsetzung der Ideen von INDUSTRIE 4.0 in konkreten Lösungen hat das Team Pionierarbeit geleistet.

Kontakt:

Prof. Dr.-Ing. Dr. h.c. Detlef Zühlke

Innovative Fabriksysteme (IFS)

Deutsches Forschungszentrum für

Künstliche Intelligenz GmbH, DFKI

Trippstadter Straße 122

67663 Kaiserslautern

Tel.: 0631 20575-3400

E-Mail: zuehlke@dfki.de