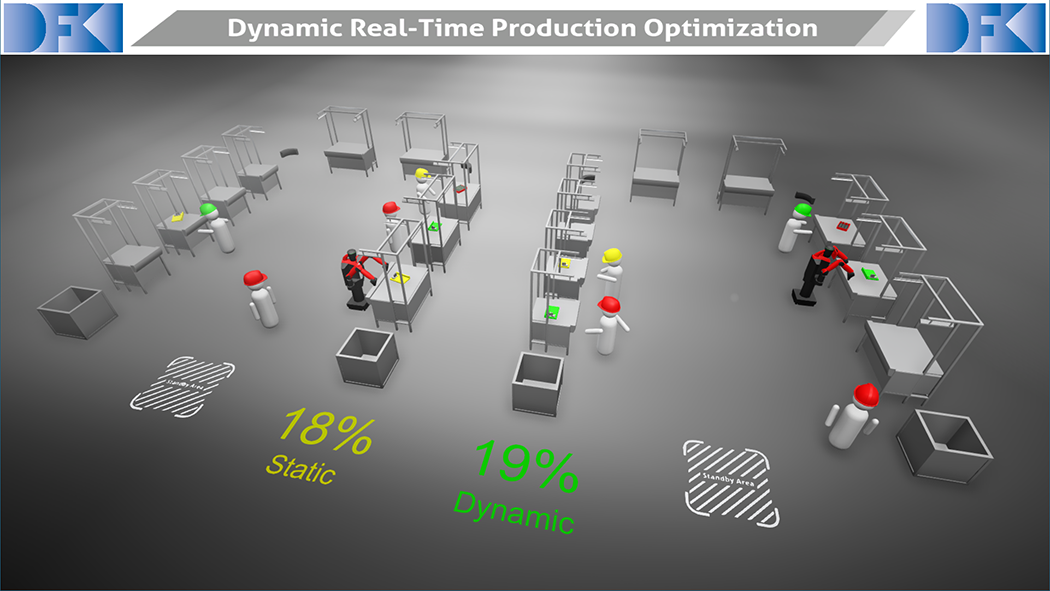

In der Produktion an klassischen Monolinien werden Mitarbeiterinnen und Mitarbeiter im Voraus in sogenannte Mitarbeiter-Loops eingeteilt. Ihre Aufgabe ist es, die einzelnen Arbeitsschritte sequenziell von Station zu Station abzuarbeiten und das zu fertigende Produkt an einem definierten Punkt an einen Kollegen zu übergeben. Die bereits abgeschlossene Produktionsplanung lässt sich nicht flexibel für eine Vielzahl von Produktvarianten oder geringe Losgrößen anpassen, ohne dass Wartezeiten oder Fehlbelastungen entstehen.

Der DFKI-Forschungsbereich Kognitive Assistenzsysteme hat ein hochdynamisches Verfahren zur On-the-fly-Optimierung und Planung von Produktionssystemen in Echtzeit entwickelt. „FactOpt“ weist den Werker*innen während der laufenden Produktion wechselnde Aufgaben zu und gewährleistet dennoch die optimale Auslastung der Linie unter der Prämisse von Guter Arbeit.

Die Kernkomponenten basieren auf den Ergebnissen der Verbundprojekte SmartF-IT und BaSys 4.0, die vom Bundesministerium für Bildung und Forschung (BMBF) gefördert wurden. Derzeit wird FactOpt in Zusammenarbeit mit verschiedenen Industriepartnern im realen Einsatz validiert.

„Als Mit-Begründer von Industrie 4.0 arbeitet das DFKI seit 2011 daran, Künstliche Intelligenz für die industrielle Fertigung nutzbar zu machen. Jetzt sind die Verfahren so weit entwickelt, dass sie auch in mittelständischen Produktionsbetrieben implementiert werden können“, so Dr. Anselm Blocher, Co-Leiter Software Infrastructure for AI in INDUSTRIE 4.0.

Der DFKI-Forschungsbereich Smart Service Engineering präsentiert die gemeinsam mit dem Werkzeugmaschinenlabor WZL der RWTH Aachen getragene Forschungsumgebung „Cognitive Manufacturing Lab“. Diese untersucht innovative Konzepte KI-basierter Produktionsumgebungen aus Sicht von Produktionstechnik, KI und Betriebswirtschaft in simulierten und Realumgebungen.

Gemeinsam werden die Themenfelder selbstadaptive, modulare Produktionsumgebungen, Vertrauen, Sicherheit und Effizienz insbesondere durch Edge AI in Produktionsumgebungen, Resilienzmanagement von Produktionsumgebungen und -netzwerken; Marktplatz zum Handel von Datenprodukten (Ökonomie & Technologie) sowie natürlich-immersive Mensch-Maschine-Kommunikation und -Zusammenarbeit erforscht.

Ziel ist es, eine breit angelegte, exzellente Forschung mit industriellen Anwendern zusammenzubringen. Damit sollen Durchbrüche in der Anwendung Künstlicher Intelligenz in der modernen Produktion interdisziplinär und kollaborativ vorangetrieben und nachhaltig in die Praxis überführt werden.

Die Exposition Mondiale de la Machine Outil oder kurz EMO (deutsch: Werkzeugmaschinen-Weltausstellung) ist die weltweit größte Messe für Metallbearbeitung. Sie findet alle zwei Jahre im Zyklus „Hannover – Hannover – Mailand“ statt. Auf der Weltleitmesse 2017 waren 2.200 Aussteller aus 44 Ländern präsent, die rund 130.000 Fachbesucher aus etwa 160 Ländern begrüßen konnten.