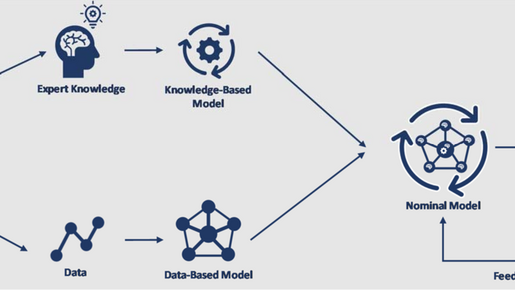

Im Projekt RACKET wird das Problem der Erkennung seltener und unbekannter Fehler durch die Kombination von modellbasierten Methoden und Methoden des maschinellen Lernens theoretisch und in repräsentativen Anwendungsszenarien behandelt. Der Ansatz basiert auf der Annahme, dass ein physikalisches oder verfahrenstechnisches Modell einer Fertigungsanlage vorhanden ist, das jedoch nicht vollständig spezifiziert ist und Unsicherheiten in Struktur, Parametern und Variablen aufweist. Lücken und Fehler in diesem Modell werden durch maschinelles Lernen erkannt und im Verhalten korrigiert, sodass ein realistischeres Prozessmodell (Nominalmodell) entsteht. Mit diesem Modell kann das Systemverhalten simuliert und die zukünftigen Eigenschaften eines Produktes abgeschätzt werden.

Tatsächliche Produktfehler können so auf Anomalien im Ausgangssignal und auf Inkonsistenzen in den Prozessvariablen zurückgeführt werden, ohne dass vorher ein bekanntes Fehlerereignis oder ein exaktes Fehlermodell vorhanden ist. Fehler und Fehleinschätzungen haben eine große Bandbreite, d.h. geometrische Fehler wie Kratzer, Maßgrößen außerhalb der Toleranz oder dynamische Fehler wie Abweichungen zwischen geschätzter und tatsächlicher Produktposition auf einem Förderband, nicht durchgeführte Prozessschritte oder falsche Pfadzuordnung im Produktionsfluss usw. und können auf Produkt‐ und Prozessebene auftreten.