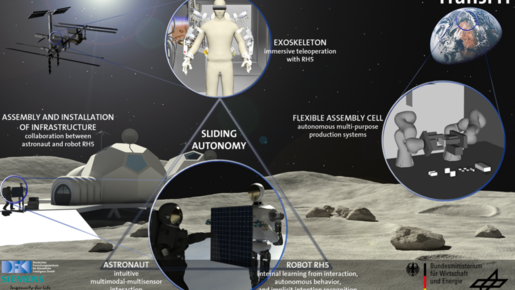

Das TransFIT Vorhaben ist Bestandteil der Space-Roadmap des DFKI RIC. Der Schwerpunkt des Vorhabens liegt auf dem Aufbau und der Montage (autonom und gemeinsam mit dem Menschen) von Infrastrukturelementen. Im Zentrum steht die Umsetzung eines Kooperationsszenarios im Anwendungsbereich Weltraum. Astronauten und Roboter bauen gemeinsam eine Infrastruktur auf. Dabei interagieren die Roboter und Astronauten nach dem Konzept der "sliding Autonomie" unterschiedlich stark von reiner Teleoperation über Teleoperation mit teilautonomen Funktionen zu Autonomie mit dem "Operator in the Loop" bis hin zu kompletter Autonomie. Ziel der Interaktion ist nicht nur die Umsetzung einer Aufgabenteilung, sondern vielmehr, dass die Roboter aus der Unterstützung durch den Menschen lernen, um immer autonomer agieren zu können.

Anforderungsbeschreibung Raumfahrtszenario In Zukunft wird es Raumfahrtmissionen geben, bei denen nicht nur Beobachtungsequipment durch Satelliten in die Nähe verschiedener Himmelskörper oder mittels Landern und Roboter auf Planeten, Monden oder Asteroiden geschickt wird, sondern der Mensch als Astronaut direkter Bestandteil der Mission ist und sich selbst auf Planeten, Monden oder Asteroiden aufhalten wird. Hierfür ist der Aufbau von Infrastruktur vor Ort, wie stationären Lagern und Unterkünften, Laboren oder komplexeren und größeren Strukturen aus Modulen notwendig. Um die Astronauten nicht unnötig bei Außenmissionen zu gefährden, ist eine Unterstützung durch Roboter naheliegend. Da Roboter komplexe Aufgaben jedoch nur bedingt autonom lösen und sich nur bedingt flexibel verhalten können, ist eine enge Zusammenarbeit mit den Astronauten beginnend mit einer generellen Zielvorgabe für die (semi-)autonom agierenden Roboter bis hin zur direkten intuitiven Steuerung notwendig. So kann ein Roboter direkt mit dem Menschen interagieren, wenn er ein Modul hält/fixiert, während der Mensch ein weiteres Modul der Infrastruktur fixiert, oder ein Astronaut teleoperiert den Roboter aus der Station in der Umlaufbahn oder aus dem Lander heraus ohne sich unnötigen Gefahren auszusetzen.

Ein wichtiges Ziel von TransFIT ist es Fähigkeiten für Roboter zu entwickeln, die es den Systemen grundsätzlich ermöglichen komplexe Montageaufgaben, wie Greifen, Halten und Stecken von vorgefertigten Komponenten autonom oder zusammen mit dem Menschen durchzuführen. Dabei soll das Konzept der ''sliding Autonomie'', hier als Wechsel zwischen eigenständiger/autonomer Arbeit und kooperativer Arbeit (teilautonom mit "Operator in the Loop" und als Kooperationspartner) hin zum teleoperierten Verhalten (mit und ohne Teilautonomie) umgesetzt werden. Voraussetzung für die schnelle Anpassbarkeit des Verhaltes ist die Entwicklung einer einfach bedienbaren Steuerungssoftware, die schnelle Anpassungen vor Ort und während einer Mission ermöglicht. So kann gewährleistet werden, dass z.B. nicht vorhersehbare Montageleistungen, insbesondere nicht eingeplante Reparaturen, wie der Wechsel eines Rades, statt autonom vom Roboter auch flexibel in Zusammenarbeit mit dem Menschen durchgeführt werden können.

Zusätzlich soll der Roboter in der Lage sein, Fähigkeiten des Menschen während der Interaktion zu erlernen, um so seine Einsetzbarkeit und Anpassbarkeit an die speziellen Anforderungen zu optimieren. Im Szenario sollen mindestens ein Mensch und ein Roboter zusammen eine Montageleistung erbringen, von der Teilkomponenten vom Roboter autonom, Teilkomponenten von Mensch und Roboter in Kooperation und Teilkomponenten teleoperiert durch einen zweiten Astronauten gelöst werden sollen. Des Weiteren wird gezeigt, dass das Verhalten der Roboter über ein einfach bedienbares Interface zur teilautomatischen Erstellung von Montageanleitungen als auch durch Lernen von Fähigkeiten aus der Beobachtung des menschlichen Verhaltens spontan und einfach angepasst werden kann.

Transfer in den Kontext Industrie 4.0 Die Anforderungen an die Flexibilität von Automatisierungslösungen steigen rasant. Haupttreiber sind die sich ändernden Rahmenbedingungen für die industrielle Produktion auch und gerade in Hochlohnländern wie Deutschland. Diese sind gekennzeichnet durch großen Variantenreichtum der zu fertigenden Produkte, immer kürzer werdende Produktlebenszyklen und in der Folge durch immer kleinere Losgrößen. Diese Rahmenbedingungen machen eine Automatisierung mit klassischen Automatisierungsparadigmen weitestgehend unmöglich, was zu einem extrem niedrigen Automatisierungsgrad in weiten Teilen der Produktion führt. Einer dieser vor allem auf manuelle Arbeit angewiesenen Fertigungsbereiche ist in vielen Branchen die Montage. Bei hoher Variabilität der zu montierenden Produkte ist eine Automatisierung der häufig sehr komplexen Vorgänge mit heutigen Mitteln aufgrund der damit verbundenen hohen Engineering-Aufwände wirtschaftlich nicht darstellbar. Hier müssen neue Konzepte entwickelt und erprobt werden. Eine wesentliche Rolle kommt dabei der nahtlosen und intuitiven Integration von Automatisierungstechnik und der trotz allem unverzichtbaren menschlichen Arbeit zu. Ziel ist die Demonstration einer hochflexiblen, universellen und kooperativen Montagezelle zur Fertigung komplexer Baugruppen, wie beispielsweise von kompakten mechanischen oder elektrischen Geräten, die nach heutigem Stand durch rein manuelle Arbeit erfolgen würde.

Um die erforderliche Flexibilität und Universalität zu erreichen, ohne gleichzeitig hohe Engineeringaufwendungen zu verursachen, muss eine zukunftsweisende Montage-Zelle in der Lage sein, abstrakte Aufgabenspezifikationen autonom und ohne die Notwendigkeit einer detaillierten Programmierung in Zusammenarbeit mit einem menschlichen Werker umsetzen zu können. Hier besteht ein direkter Zusammenhang zwischen den Anforderungen an das Weltraumszenario und dem Montageszenario im Kontext Industrie 4.0. Lösungen zur einfachen Erstellung von Montageanleitungen, also das im Weltraumszenario hierfür entwickelte Interface, sollen auch im Industrieszenario zum Einsatz kommen. Betrachtet wird die arbeitsteilige (MRK) Montage von Geräten bis ca. 10 kg Gesamtgewicht. Die Montageprozesse enthalten dabei Arbeitsschritte, die aufgrund der erforderlichen Geschicklichkeit ähnlich wie im Weltraumszenario nur vom Menschen ausgeführt werden können und solche die auch der Roboter, dafür aber mit größerer Präzision und Wiederholbarkeit, ausführen kann.

Zusätzlich zu einem hohen Autonomie-Grad dürfen aufgabespezifische Werkzeuge und Sensoren keine Basis-Bestandteile einer hochflexiblen und universellen Montagezelle sein. Es wird davon ausgegangen, dass eine systemunabhängige semantische Beschreibung des Montageprozesses für die Produkte (Bill-of-Material und Bill-of-Process), die gefertigt werden sollen, vorliegt. Die Montage-Zelle samt Fähigkeiten ist auch in einer produktunabhängigen semantischen Weise beschrieben. Direkt nach Eingang eines Produktionsauftrags überprüft das System welche von den benötigten Produkteilen vorhanden sind. Durch Reasoning und Handlungsplanung ist das System in der Lage, auf Basis dieser Beschreibungen und in Abhängigkeit der sensoriell erfassten Situation zur Laufzeit eine Montageanleitung für das ausgewählte Produkt automatisch zu generieren. Das System erkennt auch, ob Teilprodukte bereit vorliegen. In solchen Situationen generiert das System dementsprechend eine Montageanleitung, die nur die restlichen Prozess-Schritte enthält. Diese Schritte repräsentieren die Fähigkeiten der Montage-Zelle und sind abstrakt beschrieben, so dass sie auch für den Menschen verständlich sind. Kann ein Schritt nicht durchgeführt werden, weil zum Beispiel ein Teil des Produkts nicht gegriffen werden kann, wird dem Menschen angezeigt, was er zu tun hat um den Schritt abzuarbeiten. Roboterzelle und Mensch führen dann die Montage zur Laufzeit gemeinsam durch.

Die Zielsetzungen des Vorhabens lassen sich wie folgt zusammenfassen:

Entwicklung von Hardware- und Softwarelösungen zur sicheren Mensch-Roboter-Kooperation mit bedarfsgesteuertem, variablen Grad der Autonomie. Entwicklung von wissensbasierten Basistechnologien in der Roboterkontrolle und Umgebungswahrnehmung zum Aufbau von Infrastruktur. Entwicklungen von Ansätzen zur intuitiven Mensch-Roboter-Interaktion und situationsangemessener Unterstützung des Astronauten durch teilautonome Assistenzfunktionen, die u.a. automatisierte Feedbackansätze und psychophysiologische Daten nutzen. Steigerung der Roboterautonomie durch die Entwicklung von Basistechnologien für das Online-Lernen zur Verhaltensoptimierung, automatischer Anpassung an Hardwareänderungen und Lernen aus der Interaktion mit dem Menschen ("Operator in the Loop"). Transfer der entwickelten Lösungen in den Bereich Industrie 4.0 zur interaktiven Fertigung in flexiblen Montagezellen.

Partner

Universität Bremen und Siemens AG