KI-basiertes Monitoring von 3D-Druck

| Umwelt & Energie | Marine Perception | Osnabrück / Oldenburg

Softwarelösungen für den 3D-Druck aus Oldenburg

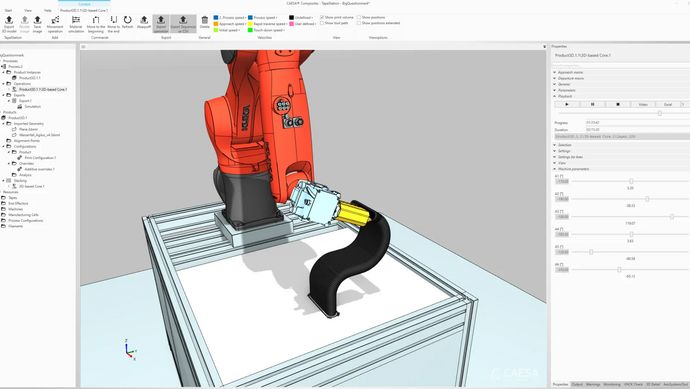

Die 1996 gegründete SWMS Systemtechnik Ingenieurgesellschaft mbH ist ein Technologieunternehmen für digitale Industrie-Lösungen mit Sitz in Oldenburg, Niedersachsen. Mit ihren rund 40 Mitarbeiterinnen und Mitarbeitern bietet das Unternehmen in dem komplexen Umfeld der automatisierten Fertigung der Verbundwerkstoffherstellung Softwarelösungen an, die die Kunden von der Auslegung der Composite Bauteile bis zu dessen Fertigung unterstützen. Sämtliche Aktivitäten sind in der Softwareumgebung CAESA in entsprechenden Modulen gebündelt und als anlagen- und herstellerunabhängige Programmier- und Auslegungssoftware verfügbar. Zu den Kunden zählen Unternehmen aus der Luft- und Raumfahrt, Automotive-, Schiffsbau- und der Windkraft-Branche.

Herausforderung: Minderung von Druckfehlern durch KI-gestützte Überwachung

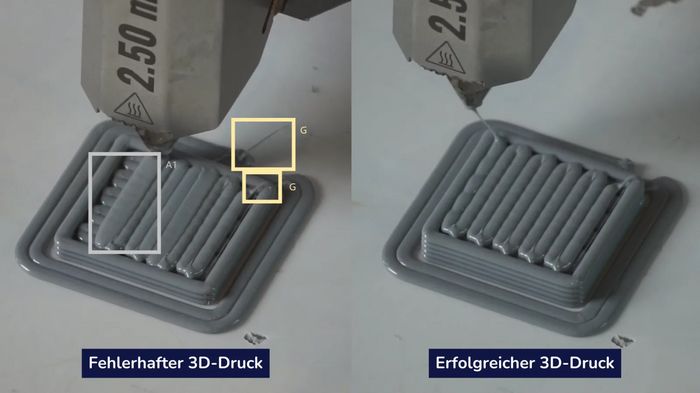

Eine große Herausforderung für das Unternehmen besteht darin, den 3D-Druckprozess kontinuierlich zu überwachen, um beim Auftreten von Fehlern, den Druckprozess abzubrechen oder im Idealfall durch Gegenmaßnahmen, wie z.B. durch aktive Kühlung, den Druck bzw. das Bauteil zu erhalten. Da die Additive Fertigung auch bei kleineren Losgrößen (bis zu Losgröße 1) wirtschaftlich sein muss, ist die prozesssichere Fertigung von Bauteilen ohne große Einfahrmaßnahmen notwendig und essenziell.

Bei der Herstellung von Composite Bauteilen können flächige Bauteile in traditionellen Verfahren, wie z.B. durch Druckformen, hergestellt werden. Durch den 3D-Druck von Stützstrukturen in diese Form kann die Steifigkeit dieser Bauteile signifikant erhöht werden. Schlägt der 3D-Druck jedoch fehl, ist gegebenenfalls das gesamte Bauteil Ausschuss.

Aktuell findet die Qualitätskontrolle meistens erst nach Abschluss des Druckprozesses statt. Eine ideale Lösung wäre, wenn schon während des Druckprozesses eine Abweichung festgestellt und Gegenmaßnahmen eingeleitet werden könnten. Auch das bloße Erkennen eines Fehlers und der Abbruch des Druckprozesses ohne ergreifende Gegenmaßnahmen würde zu Materialeinsparung und einer Steigerung der Ressourceneffizienz führen.

© SWMS Systemtechnik Ingenieurgesellschaft mbH

© SWMS Systemtechnik Ingenieurgesellschaft mbH © SWMS Systemtechnik Ingenieurgesellschaft mbH

© SWMS Systemtechnik Ingenieurgesellschaft mbHKI-gestützte Objekterkennung und Bildsegmentierung als Lösung

Genau an dieser Stelle kann Künstliche Intelligenz ansetzen. Durch KI-gestützte Objekterkennung oder Bildsegmentierung können Druckfehler identifiziert und Gegenmaßnahmen eingeleitet werden. Die hier angewandte KI erlernt durch die Ansätze des Deep Learning die bildbasierte Objekterkennung und Segmentierung.

Damit das Potenzial der KI ausgeschöpft werden kann, muss das KI-Modell zuerst entsprechend trainiert werden. Dafür müssen zunächst Daten der Sensorik, wie z.B. der Düsen- und Thermokamera erfasst und manuell gelabelt werden. Danach ist ein Training mit gelabelten Daten notwendig, bevor die Erkennungsleistung im Einsatz bestimmt werden kann. Nach Abschluss des Trainings können Livebilder der Kamera mittels des trainierten KI-Modells überwacht werden, wodurch im Laufe der Zeit Fehler bei der Herstellung verringert oder gänzlich vermieden werden können.

Mehrwert durch KI für Unternehmen und Kunden

Die im Pilotprojekt entwickelte Komponente zur Fehlererkennung im 3D-Druck soll Teil einer Steuerungssoftware für den non-planaren 3D-Druck werden, ist also eine zusätzliche Servicekomponente, die für den Kunden entsteht. Die Komponente selbst dient zur kontinuierlichen Qualitätskontrolle des Produktionsprozesses. Daraus ergeben sich mehrere Vorteile, darunter auch für die Kunden und nicht für das Unternehmen selbst.

Zum einen ist es Ziel, die KI-Komponente in die bereits bestehende Steuerungssoftware für die additive Fertigung zu integrieren, sodass die Komponente Teil einer Komplettlösung wird. Zum anderen sollte es auf längere Sicht zu einer generellen Verbesserung der Qualität des additiven 3D-Drucks führen, da durch weitergehendes, kontinuierliches Sammeln von Sensorik-Daten eine breitere Basis erstellt werden kann, um Fehler nicht nur zu erkennen, sondern auch Fehlerursachen zu ermitteln und auszuschließen.

Ressourceneinsparung durch Integration des KI-gestützten Monitorings in Kundensysteme

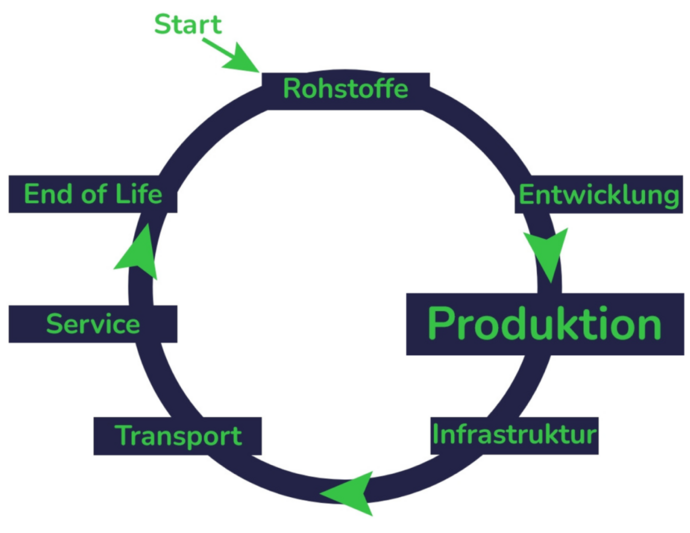

Es werden insbesondere die Bereiche Service und Produktion der Wertschöpfungskette adressiert. Die SWMS Systemtechnik Ingenieurgesellschaft mbH ist ein Technologieunternehmen für digitale Industrie-Lösungen und kein direkter Anbieter von 3D-Druck-Services, sodass sich das KI-Verfahren zunächst nur zu einem geringen Umfang (im Rahmen von Test und Entwicklung des Piloten) auf die Ressourceneffizienz im eigenen Unternehmen auswirkt. Durch die Integration einer Fehlererkennungskomponente in die Steuerungssoftware für die additive Fertigung ergibt sich jedoch ein Multiplikatoreffekt, da die Software bei vielen unterschiedlichen Unternehmen zum Einsatz kommen kann.

Die KI-Lösung wird sich wesentlich auf den Verbrauch des Druckmaterials, das sogenannten Filament, auswirken, da die zu druckenden Objekte während des Druckprozesses kontinuierlich auf Fehler überwacht werden und nicht, wie bisher, erst nach Beendigung des Druckvorgangs, die Qualitätskontrolle stattfindet. Schätzungsweise kann hierdurch im Bereich des Desktop-3D-Drucks ca. ein Drittel des Materials eingespart werden. Zusätzlich werden Ressourcen zum Betrieb und Steuerung des Roboterarms, dem Aufheizen des Filaments und gegebenenfalls die aktive Kühlung des Druckmaterials eingespart.

Die Kosten beim konkreten Einsatz der KI-Lösung sind relativ gering, da sich diese auf den Einsatz des trainierten KI-Modells zur Auswertung der visuellen Daten der Kameras begrenzen, welche heutzutage mit einer Standardhardware durchgeführt werden kann. Höhere Kosten entstehen beim Training der KI-Modelle, da die Trainingszyklen in der Regel eine performantere Hardware oder Zugriff auf Rechencluster benötigen. Zusätzlich entstehen Kosten durch das manuelle Labeln der Daten sowie durch den Einsatz der Sensorik, der Rechner zur Speicherung der Daten, der Lizenzgebühren für die Systemsoftware und des Konstruktionsmaterials für den Aufbau. Wie schnell sich die Investitionen amortisieren, hängt von mehreren Parametern ab, wie z.B. vom Druckvolumen, von der eingesetzten Menge an Filament und auch vom Toleranzbereich bei Abweichungen im Druck.

Technologie

Fähigkeit der KI: Objekterkennung und Bildsegmentierung

KI-Modell: Computer-Vision

Wertschöpfung

Phase: Produktion & Service

Ziel der KI: Fehlererkennung und -Vermeidung beim 3D-Druck von Bauteilen

Ressourceneffizienz

THG-Minderungspotenzial von 2,53 t CO2e

Einsparung von Druckmaterial (Filament) und Energie

Unternehmen

Branche: Softwareentwicklung

SWMS Systemtechnik Ingenieurgesellschaft mbH

Der Green-AI Hub Mittelstand ist eine KI-Initiative des Bundesministeriums für Umwelt, Naturschutz, nukleare Sicherheit und Verbraucherschutz (BMUV) und wird koordiniert durch die Zukunft – Umwelt – Gesellschaft (ZUG) gGmbH. Die Initiative ist Wegbereiterin für die Nutzung von KI für Ressourceneffizienz und Materialeinsparung. Sie richtet sich speziell an KMU: praxisnah, lösungsorientiert und direkt vor Ort. Für ein nachhaltiges Wirtschaftswachstum, die Zukunftssicherung des Mittelstands und die Umwelt, in der wir leben.

Kontakt:

Dr. Frederic Theodor Stahl

- Frederic_Theodor.Stahl@dfki.de

- Tel.: +49 441 99833 4713

Prof. Dr. Christoph Tholen

- Christoph.Tholen@dfki.de

- Tel.: +49 441 99833 4721